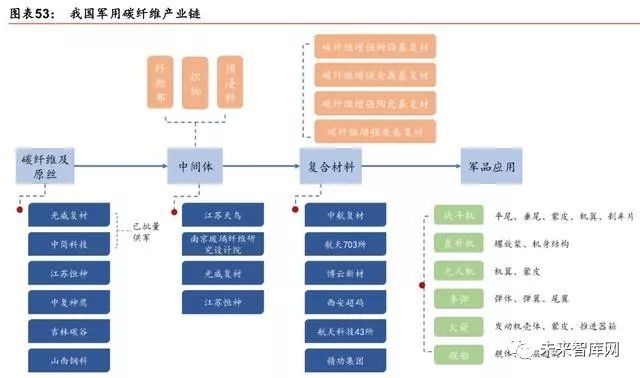

1. 军工复材产业链投资价值分析

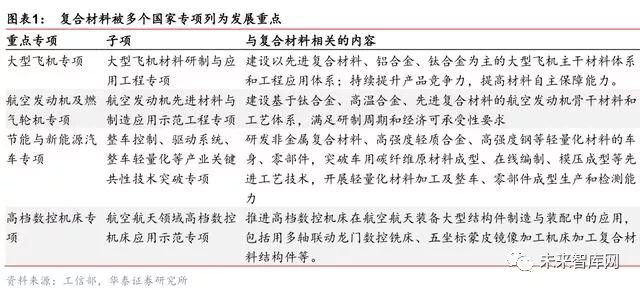

我国军工复材产业目前正处于成长期,我们认为未来整体盈利水平有望呈现出持续上升的态势。军工复材发展历程就是一个不断突破国外封锁的过程,是国家近年重点支持、鼓励发展的产业之一。我国军用复材技术发展多年,已经具备较好基础,未来伴随着这些专项计划的逐步实施,有望进一步加快复合材料的技术提升以及应用推广。

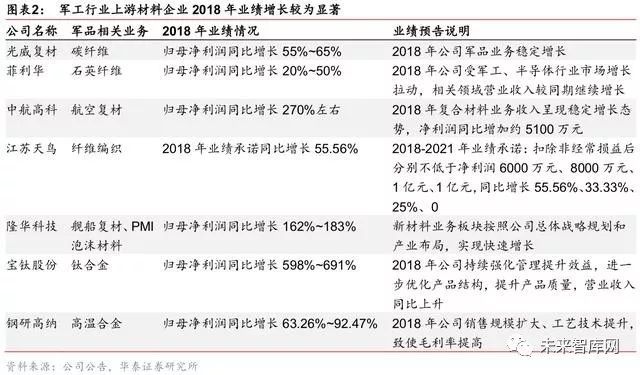

2016和2017 两年受军改及国企改革影响军工行业企业收入及利润整体增速不高,2018 年军工上游企业业绩增速较高,或预示下游军工行业需求快速增长。

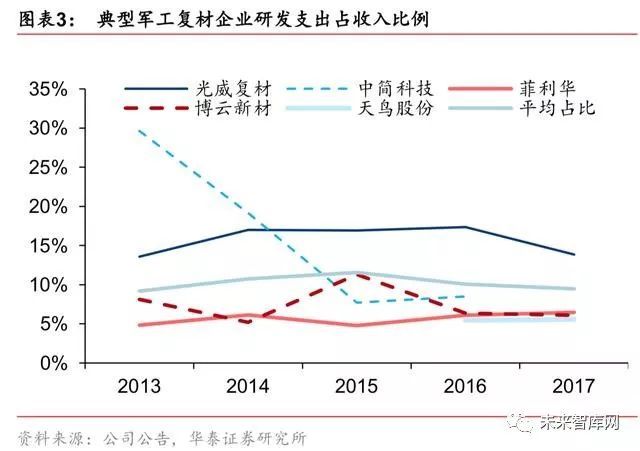

复合材料在新一代武器装备中的应用比例提升明显,伴随着下游军工产业发展以及改革落地,军工复材需求有望快速增长。军工复材行业壁垒较高,行业内企业普遍毛利率较高、盈利能力较强。

军品定价机制改革以及军民融合政策的逐步推进,可能会加大军工复材行业竞争,降低毛利率水平,但具备核心竞争力的企业仍会保持优势。未来军工复材行业竞争有可能会加强,行业毛利率水平有可能会逐步下降,但有核心竞争力的企业仍会保持优势。

2.复材性能优异,在国内外国防领域应用越来越多

复材技术与武器装备发展相辅相成,我国仍有较大提升空间.

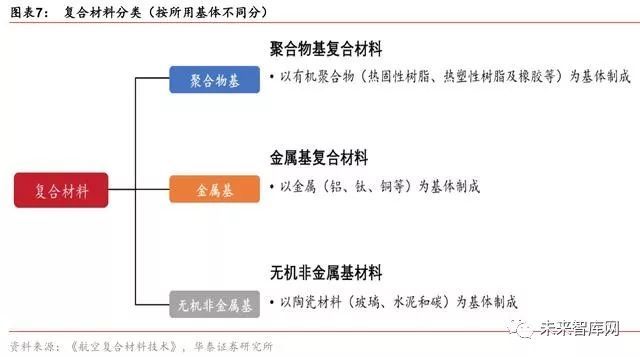

复合材料是指由有机高分子、无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,它既能保留原有组分材料的主要特色,又通过材料设计使各组分的性能互相补充并彼此关联与协同,从而获得原组分材料无法比拟的优越性能。

复材早期主要作为功能件应用于武器装备,目前已经能够用做主承力结构件。

伴随着武器装备的不断发展,对减重、隐身、耐冲击、耐高温等性能要求越来越高,传统材料越来越难以满足多项要求,复材成为军事装备发展的重要基础,其应用水平也已成为衡量武器装备发展的先进性标准之一。

总的来看,复材技术与装备发展相辅相成,互相促进,即复材制备与应用技术发展推动了装备升级,装备不断发展也倒逼了复材技术不断进步。随着国内外复合材料的设计与加工能力逐步上升,成本进一步下降,未来复合材料在武器装备的应用将会进一步提升。

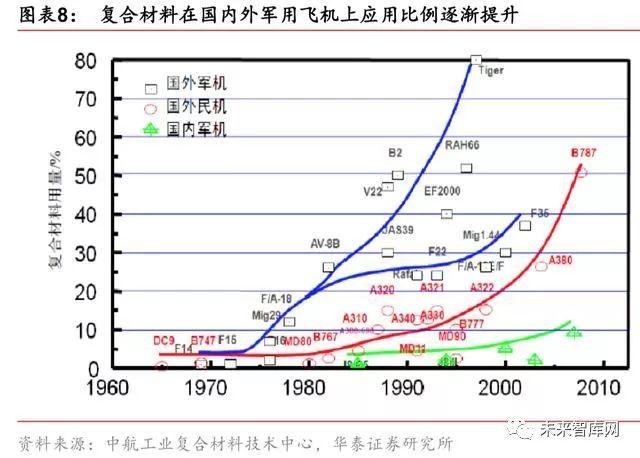

美国与日本是较早开展复材制备与应用的国家,技术较成熟,在武器装备与民用航空中应用比例较高。

随着国内装备不断发展,复材制备技术的逐步成熟,装备中复材应用比例也在不断提升,但总体水平与国外仍存在差距,未来仍有较大提升空间。

国外军机复材应用比例较高,国内相比仍有较大应用空间。

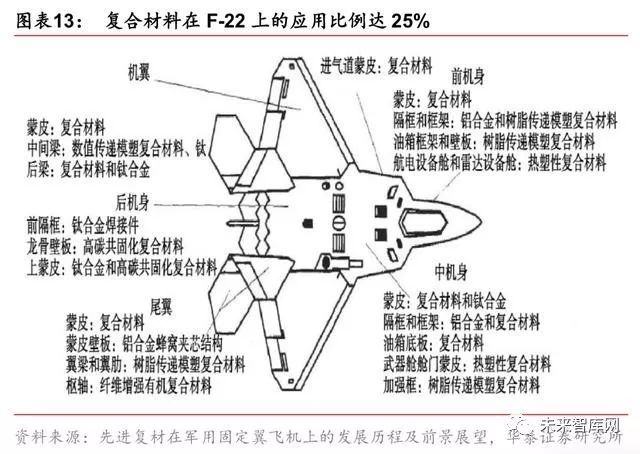

复材在战斗机上应用比例逐步提升,且已经能够用作主承力结构件。

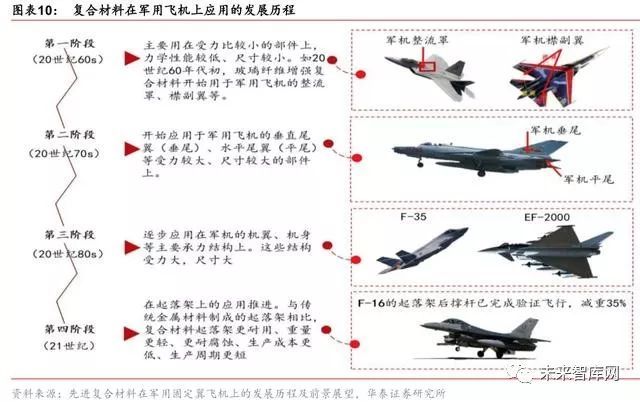

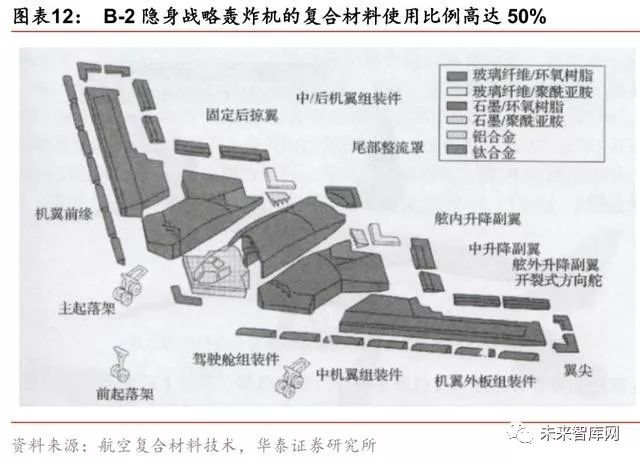

随着增强材料、基体以及复材制备技术发展,复合材料在军用飞机上的用量逐步提升,据2006 年发表的《飞机结构用先进复合材料的应用与发展》文献,2000 年以后世界先进军机上复合材料的用量占全机结构重量的20%~50%不等。复材在国外军用战斗机上的应用经历了“小受力件→次承力件→主承力件→起落架应用”4 个阶段,从初期只能应用于受力较小的部件,发展到目前已经能够应用于主承力结构件以及起落架上。

1. 第一阶段,主要用在舱门、口盖、整流以及襟副翼、方向舵等受力比较小的部件上。

2. 第二阶段,复合材料开始应用于军机的垂直尾翼、水平尾翼的壁板等次承力结构件上,这一阶段复材应用比例可达5%。

3. 第三阶段,复合材料逐步应用在军机的机翼、机身等主要承力结构上,复材应用比例达20%~50%。

4. 第四阶段:复合材料在起落架上的应用,由于在起落架上的应用是替代钢件而不是铝件,因此进一步提升了减重空间。

我国四代机之前,复材的应用范围仅限于尾翼、鸭翼等次承力结构上,用量占比不到10%,四代机复合材料用量有了明显突破,复材用量达到整机结构件的20%左右。

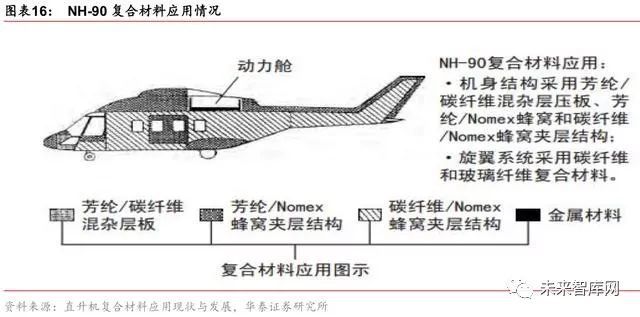

直升机机体和桨叶使用复材比例较高

复材在直升机上的使用,促进了直升机技术的飞跃,机体结构复合材料用量现已成为衡量新一代直升机技术先进水平的重要标志之一。

近年复材在国外直升机中的应用也越来越多,部分机型复材占机体结构重量比达50%以上,甚至产生了全复合材料机体直升机(NH-90 直升机),复材占比高达95%。

我国直升机复材应用研究较早,目前国内在研和在役直升机均大量使用复材。

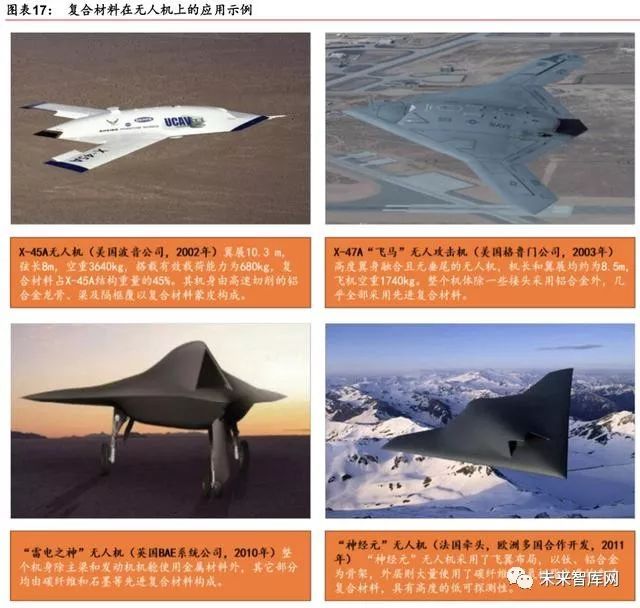

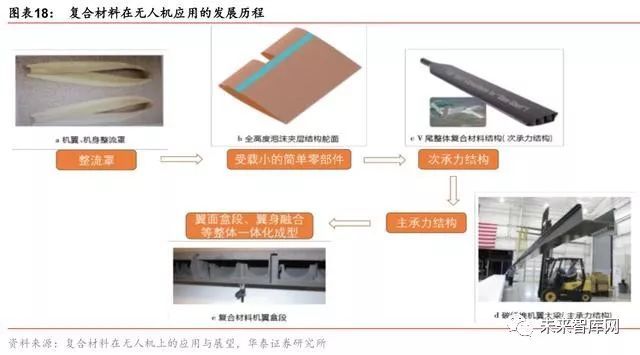

无人机应用复材比例较高,普遍高于有人战斗机

为了尽可能减重,无人机大量应用了复材,且用量普遍高于有人战斗机,一般在60%~80% 之间。无人机具有低成本、轻结构、高机动、大过载、长航程、高隐身的鲜明技术特点,这些特点决定了其对减重有迫切的需求,复合材料的出现使无人机的减重要求得以实现。据2013 年发表的《先进复合材料在军用无人机上的应用动向》文献,各种无人机上复合材料的用量较大,普遍要高于有人机,一般在60%~80%之间,有的甚至全结构均使用复合材料。复合材料在无人机机体上的应用发展经历了从整流罩,到承载小的部件,例如飞机翼面的前缘、后缘壁板,到翼面的操纵面或操纵面的后缘等次承力结构,以及到主承力结构,进而到翼面盒段、翼身融合等整体一体化成型的发展历程。

复合材料在我国多型无人机上也获得了较大应用。哈飞与北航联合设计的BZK-005 型远程无人侦察机机身受力骨架采用常规铝合金铆接结构,蒙皮及整流罩采用玻璃纤维、碳纤维、纸蜂窝等复材,机翼由全复合材料构成。“翔龙”无人机侦察机大量采用了复合材料,机身上曲线连续而光滑,机身尾部背鳍上装有复合材料发动机舱,使得其雷达散射截面积大约为1m2,具有较好的隐身性能。“翼龙-1D”是中国新一代改良型多用途无人机,机身结构采用了全复合材料。

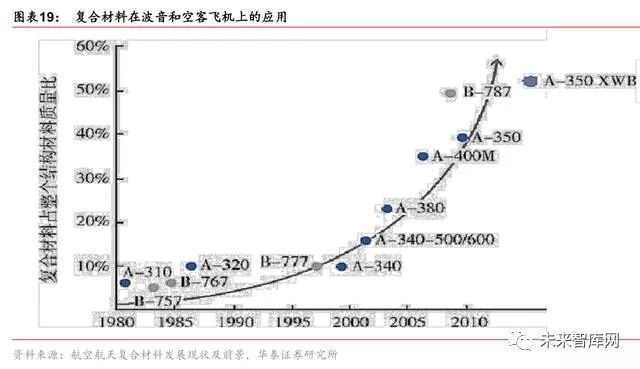

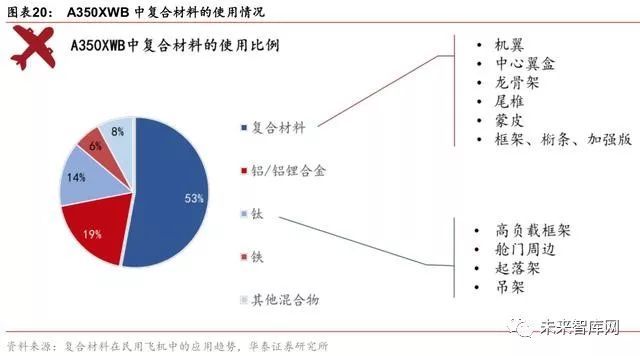

民航客机复材应用比例不断提升,国内C919 应用复材占比达12%

民机既强调安全性也强调经济性,对结构减重同样有迫切的需求,复材用量也在不断提升,应用占结构材料质量比可达50%。

国产民用飞机复材用量与波音、空客的先进飞机相比差距较大。国产主线客机C919 先进复合材料在其机体结构用量达到12%,其机翼构成以碳纤维复合材料为主,铝锂合金、钛合金为辅,后机身和平垂尾等使用了T800 级碳纤维复合材料,襟翼和雷达罩使用了玻璃纤维复合材料,舱门和客货舱地板使用了芳纶蜂窝材料,航空发动机使用了碳纤维复材及陶瓷基复材,复合材料的使用使C919 减重7%以上。

复材在航天装备上主要用于减重和防热

航天装备如导弹、火箭、高超声速飞行器等一般飞行速度较高,飞行过程表面温度高,对防热要求较高。导弹在大气飞行速度很高(接近或者远超过声速),此时由于导弹气动加热,其表面蒙皮及弹头温度会快速升高。根据驻点温度计算公式,假设导弹环境温度为220K,我们初步计算了不同飞行速度下导弹蒙皮的温度,可以看出当导弹飞行速度达4~10 马赫时,表面温度范围可达445~3173°C,随着马赫数的提高,表面温度急剧上升,普通的铝合金甚至钛合金都难以满足要求,例如,美国改进型超音速海麻雀导弹在发射后8~10 秒,弹体蒙皮温度可达371°C,这种环境下2024 铝合金强度会降低90%,难以满足要求。因此,对于高速飞行的航天装备,需要采用各种不同类型的陶瓷材料及复材来实现防热,如美国X-47B 高超声速飞行器使用了碳/陶瓷复合材料用来防热,耐温可达1700°C。

航天装备对重量要求也较严格,采用先进复材能够实现减重,对增大射程、提高精度意义显著。据《先进聚合物基结构复合材料在导弹和航天中的应用》文献,战略导弹弹头和上面级发动机质量每减少1kg,可使洲际导弹射程增大20km,20 世纪60 年代初美国就采用玻璃钢取代超高强度钢成功缠绕制备了“北极星”潜地导弹发动机壳体,使得导弹射程增加了27%。

战术及战略导弹

复材在战术弹上通常应用于弹体、弹翼、尾翼、雷达罩、进气道等位置。美国早期的“战斧”巡航导弹使用了较多的复合材料部件,如头锥、雷达罩、尾翼、进气道等,但性能一般,当时其它战术导弹大多仍以金属材料为主。20 世纪80 年代以来,多种战术弹的固体发动机壳体和部分弹体蒙皮开始使用复合材料,例如,美国新一代空面巡航导弹ACMI58- JASSM,在“战斧”巡航导弹的基础上为了大幅度地降低成本减轻弹体重量,不仅弹翼、尾翼、进气道采用复合材料,整个弹身全部舱段都采用了碳纤维复合材料,全弹减重了30%,成本降低50%。我国在亚音速岸舰、舰舰导弹天线罩上采用了复合材料,以环氧复合材料为蒙皮,聚氨酯泡沫为芯层。

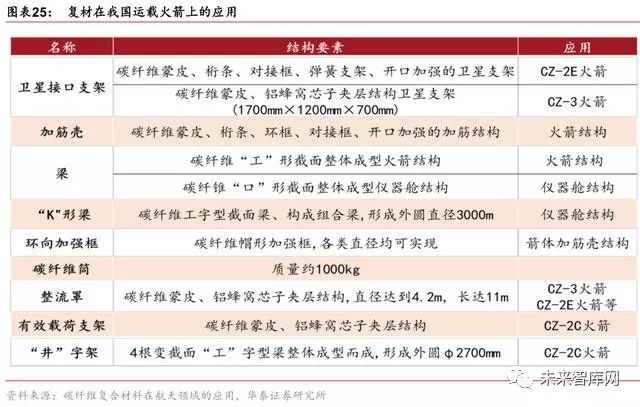

- 运载火箭

- 运载火箭应用先进复合材料的主要部件是固体发动机(固体助推器和上面级发动机)壳体、箭体级间段、箭上卫星支架、有效载荷支架上以及可重复使用天地往返飞行器蒙皮等。近年我国已经在多种型号的运载火箭,特别是上面级结构中广泛采用复材,有效地减轻了上面级结构质量,对提高运载火箭发射有效载荷的能力具有十分明显的效果。例如,在“开拓者-1”小型运载火箭的第四级发动机采用了高性能碳纤维壳体;长征火箭(CZ-2C、CZ-2E、CZ-3A)的卫星接口支架和有效载荷支架(前后端框、环框、壳段、弹簧支架、井字形梁) 采用了碳纤维增强环氧树脂基复材。

- 卫星

- 目前卫星的主要结构部件(太阳能电池阵、有效载荷、本体结构、桁架)都普遍采用了高性能复合材料。卫星使用复合材料对减轻质量的作用非常明显,一般说来,每减轻1kg 卫星质量,就可使发射质量减轻100kg,因此卫星上应用复材较为广泛,尤其是高模碳纤维的应用较多。1993 年发射的9 颗Intelsat-7 卫星中,先进复合材料已占其结构质量的50%。我国卫星从20 世纪80 年代中后期起,复合材料结构件用量迅速增加,使得卫星结构质量不断减轻。

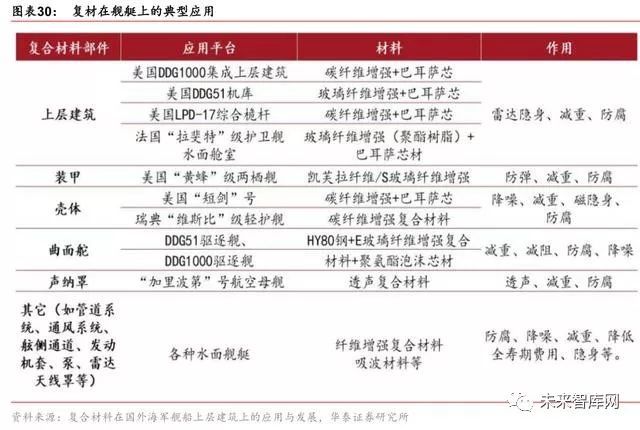

- 复材在舰船领域的应用

- 复合材料质量轻、可设计性高、抗腐蚀性强,是未来追求更大有效负载、更强综合隐身能力、更低全寿期费用舰船装备的最佳材料选择之一。复合材料普遍质量轻、强度高,比强度高于船体钢和铝合金等传统造船结构材料,可有效提高舰船的稳定性、航速及运载能力; 易于制成流线型及其它复杂形状;耐腐蚀性能优于传统金属材料;能通过增强内部构件在阻尼振动下的稳定性而减少噪音的产生;可减少雷达反射截面达到隐身效果;非磁性,不容易被鱼雷和水雷探测到;能很大程度上降低舰艇的热学特征;能根据需要改变基体和增强体来达到特定的目标。由于复合材料具有的这些特性,使复合材料成为理想的船用材料。

复合材料在舰艇中的应用起步较晚,但用复合材料替代部分金属材料已经成为未来舰艇发展趋势,复材在舰艇上的应用也从非承力结构件向次承力结构件和主承力结构件演变。

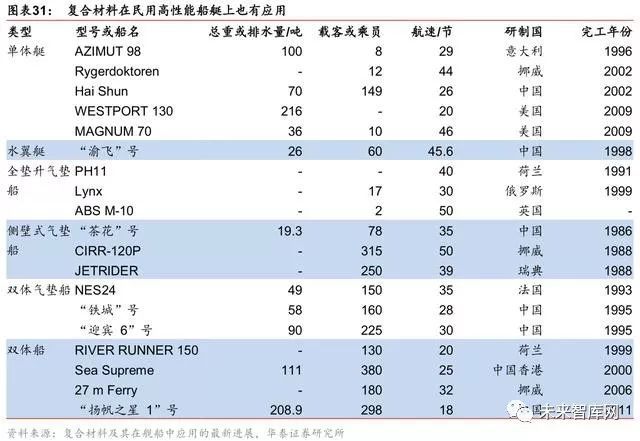

复合材料在国内外民用船舶领域也有较为广泛的应用。复合材料是中小型船艇,特别是高速艇、高性能艇最合适的结构材料,在国内外民船领域,诸如游艇、渔船、救生艇、交通艇和高性能船艇等中获得了广泛的应用。

复材在陆军装备中的应用

复材在坦克与装甲车辆上的应用主要包括装甲及行动系统,目的是降低重量和提高抗打击性能。复材在坦克装甲车辆上的应用始于20 世纪70 年代,苏联T-64A 是最早使用复材装甲的主战坦克,现今由玻纤、凯芙拉、碳纤维等作为增强材料研制出的复材装甲与同等防护级别的金属材料装甲相比,复材的使用可以使车体和炮塔结构的综合性能提高30%~50%,重量减轻40%~45%。在行动系统,如坦克履带、负重轮、托带轮、扭力轴等方面,复材充分发挥了减重效果。如美军25t 轻型坦克装甲战车采用的陶瓷增强铝基复材履带使坦克总重量减轻1 吨;M113 型坦克战车中使用的玻纤/环氧基复材的负重轮,不仅比传统材料减重30%,还能极大程度地减少地雷爆炸带来的损害。M60 坦克中采用碳纤维/环氧树脂复材替代钢制扭力轴减重达65%以上。坦克发动机用活塞头、活塞连杆、调速齿轮、推进杆体等金属部件,采用树脂基复材制造将比传统的金属构件减重30%以上。

复材在火炮上主要应用于炮管,目的是减重以提高机动性。

复材在轻武器上的应用较为广泛,主要目的也是为了减重。20 世纪七八十年代,树脂基复合材料逐步取代了传统金属材料,用于制备枪械的弹匣、套筒、发射机座、瞄准器、刺刀座、扳机、连发阻铁等部件口。如20 世纪70 年代苏联的AR-24 突击步枪,就采用了玻纤增强酚醛复合材料制造弹匣,比金属弹匣轻28.5%;美国M60 型7.62mm 通用机枪采用树脂基复合材料弹链,质量比金属弹链轻30%。此后,为了进一步减轻重量,提高精度和耐久性,碳纤维/环氧基复合材料制造的复材枪管问世,如德国采用缠绕成型方法在陶瓷内管上缠绕金属丝增强环氧树脂成型机枪枪管。

3.碳纤维:军用需求旺盛,未来增长潜力较大

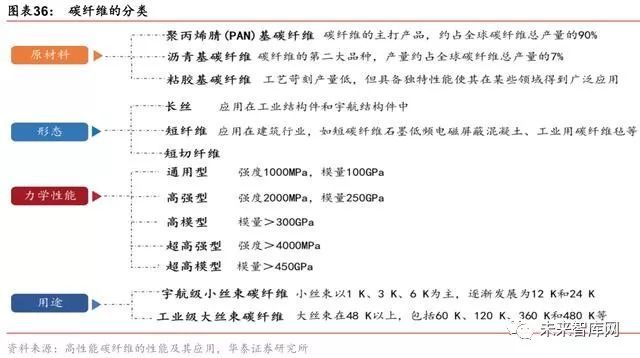

按原材料不同分为三种,其中PAN 基碳纤维占据主流

碳纤维性能优良,广泛应用于航空航天等国防领域。碳纤维是一种含碳量在95%以上的高强度、高模量纤维材料,是由片状石墨微晶沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。碳纤维复合材料以其轻质、高比强度、高比刚度、抗疲劳、耐腐蚀、便于大面积整体成形等优点,以及独特的可设计性,广泛应用于国防领域,为武器装备的轻量化、高性能化、长寿命等发挥了关键作用,其用量也已成为武器装备先进性的标志之一。

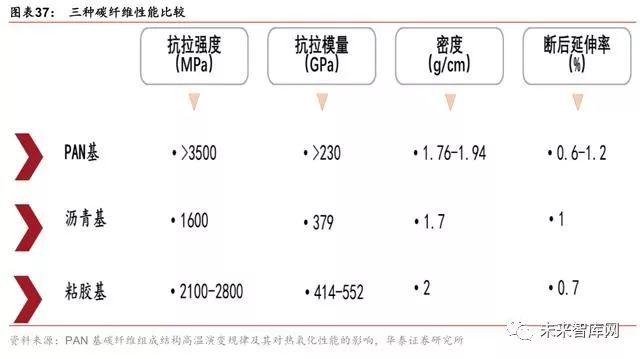

碳纤维按原材料的不同主要分为粘胶基、沥青基和聚丙烯腈基(PAN)碳纤维三类,其中PAN 基碳纤维占据主流。

- PAN 基碳纤维

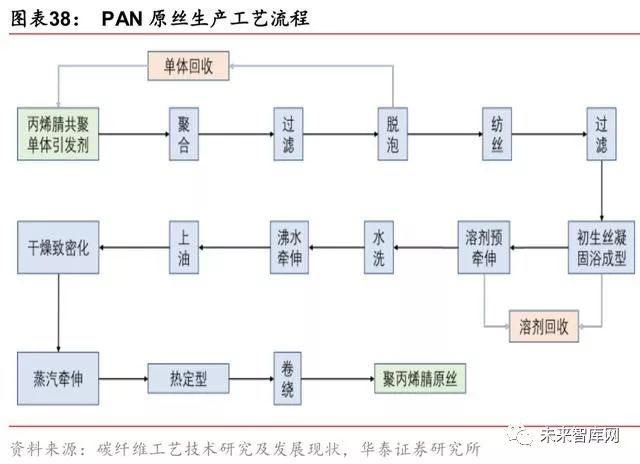

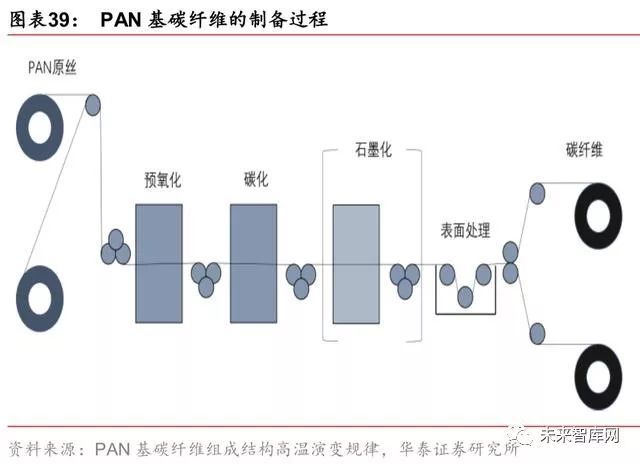

- PAN基碳纤维的制备过程主要包括PAN 原丝制备、预氧化、碳化、后处理四个阶段。

- 沥青基碳纤维

沥青基碳纤维是航空航天工业不可缺少的工程材料。沥青基碳纤维的研究开发始于20 世纪50 年代末期,60 年代初由日本群马大学研制成功,60 年代末在日本吴羽化工工业公司实现工业化生产。沥青基碳纤维虽然抗压强度及加工性能逊于PAN 基碳纤维,但具有优良的传热性能、导电性能、高模量和极低的热膨胀系数,使其在军工及航天领域发挥着独特作用。沥青基碳纤维的制备一般包括原料调制、缩聚反应、纺丝和碳化等流程,合成碳纤维的关键步骤是前驱体的缩聚反应和碳纤维的高温碳化反应。

- 粘胶基碳纤维

粘胶基碳纤维生产成本高,且整体性能指标比PAN 基碳纤维差,因此应用有限。粘胶基碳纤维是以粘胶纤维为原料,在低温热处理后,于非氧化气氛中进行800°C以上的高温热处理,最终制得以碳为主要成分的纤维材料。生产粘胶基碳纤维的工艺流程较长、工艺条件苛刻、炭化收率较低、不适合大批量生产、成本高,同时粘胶基碳纤维的整体性能指标比PAN 基碳纤维要差,因此其应用受到了限制。

- PAN基碳纤维按力学性能不同分为三类,在国防领域应用各有侧重

按力学性能不同,可将碳纤维分为高强型碳纤维、高模型碳纤维以及高强高模型碳纤维。

以东丽公司的产品为例,其主要生产三大系列碳纤维,即高强T 系列、高模M 系列、以及兼备高强高模的MJ 系列,其中高强型包括T300、T600、T700、T800 和T1000;高模型炭纤维主要有M30、M40 和M46,市场流通的高模炭纤维主要是M40;高强高模型的炭纤维主要有M46J、M50J、M55J、M60J 和M65J 等。

不同类型碳纤维在国防领域均有应用,但应用重点不同,高强型主要用于航空领域,高模型主要用于航天领域。

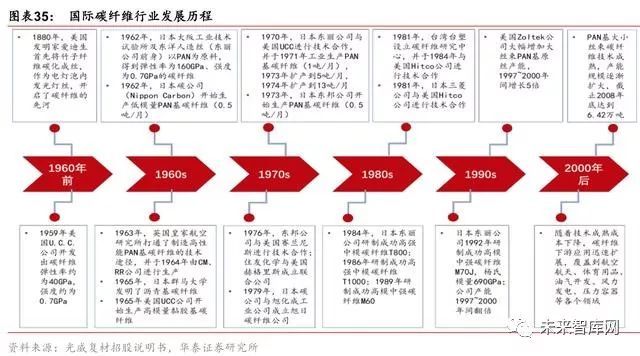

- 日美PAN 基碳纤维技术及产业化处于领先地位

日本东丽公司是全球碳纤维产业执牛耳者。美国PAN 基碳纤维产业化落后于日本,但仍具有较强实力。

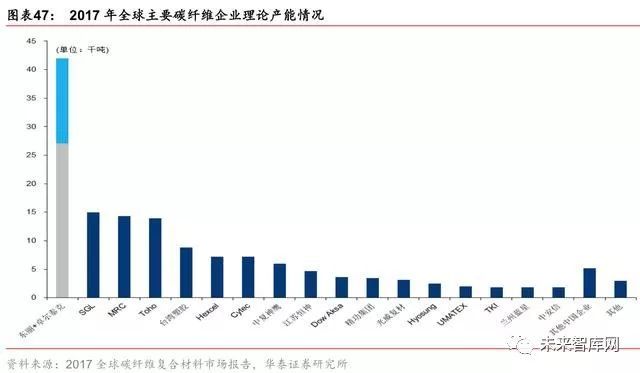

碳纤维市场行业集中度高,日本三家企业产能占全球总产能近一半。据《2017 全球碳纤维复合材料市场报告》统计,2017 年,全球碳纤维理论产能为14.71 万吨,其中日本三家企业产能合计7.02 万吨,占比47.72%,具备绝对的领先优势。中国大陆2017 年理论产能为2.6 万吨。

- 我国PAN 基碳纤维研发起步不晚,但目前与国外存在较大差距

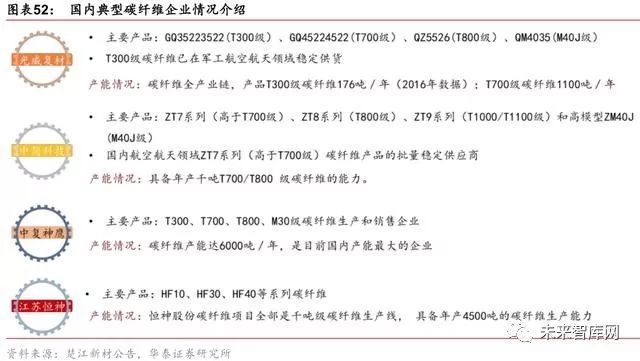

- 我国碳纤维研发起步不晚,但徘徊较久。在“一条龙”项目牵引下,国产碳纤维技术发展迅速,威海拓展率先实现高强型碳纤维产业化,高强中模、高强高模碳纤维也先后研发成功。目前国内已经能够规模化生产T300 级、T700 级、T800 级碳纤维,具备国产替代能力,并已经研制成功T1000、T1100 级高强中模碳纤维和M55J、M60J 高强高模碳纤维。

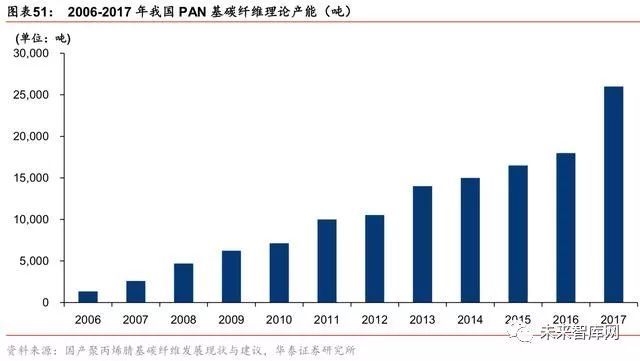

- 2017年国内碳纤维理论总产能达2.6 万吨/年,但销量/产能较低,高端应用较少。中国现有20 余家PAN 基碳纤维生产企业和6 家碳纤维研究单位,已建成的碳纤维产能达2.6 万吨/年,在建的生产线建成后将达到10 万吨/年以上。据赛奥碳纤维统计,2017 年国内碳纤维企业销量大约7400 吨,销量/产能仅28%,显著低于全球平均的57.2%,且产品在高端领域应用偏少,导致国内碳纤维企业盈利能力较差。

- 碳纤维增强复合材料在国防领域应用广泛

- 碳纤维增强树脂基复合材料应用较广,已用于承力结构件

碳纤维增强树脂基复合材料是指以有机合成树脂为基体,高性能碳纤维为填充物复合而成的复合材料,具备轻质高强、耐高温、耐腐蚀、热力学性能优良等特点,能够满足航空航天结构件的使用要求,在卫星、火箭、军用飞机、民用飞机上均获得了较为广泛的应用。

4.碳化硅纤维:打破封锁实现量产,有望开启下游广阔空间

- 碳化硅纤维按耐温性能可分为三代

航空航天和尖端武器的发展对高温结构材料提出了新的要求。新型航空航天器与尖端武器热端部件,要求材料具有优异的比强度、比模量、抗冲击性以及极端环境下的耐高温能力。金属及合金材料已难以满足新的要求,先进陶瓷基复合材料(CMC)具有高强轻质、抗冲刷、抗腐蚀、耐高温等优异性能,能够满足新装备的使用要求。CMC 要求增强纤维具有耐高温、抗氧化、抗蠕变和耐腐蚀等特点。

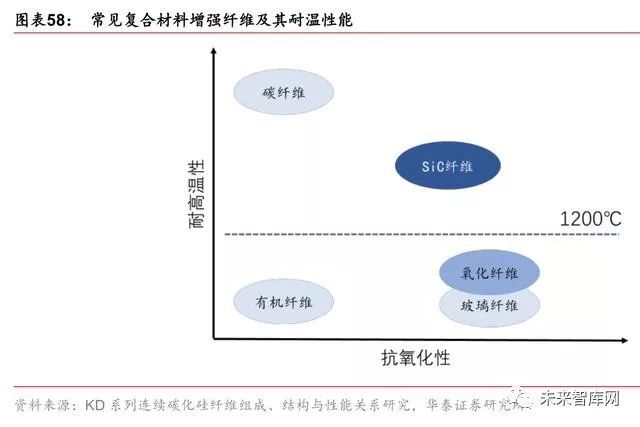

碳化硅纤维是高性能复材理想的增强纤维材料。常见的复合材料增强纤维包括有机纤维、玻璃纤维、碳纤维、氧化物陶瓷纤维及以碳化硅为代表的非氧化物陶瓷纤维。有机纤维因耐热温度不超过500°C而不能用于高性能CMC,普通玻璃纤维因熔点或软化点低于700°C 而同样无法在高性能CMC 中应用;碳纤维虽然在情性气氛下耐温性能可高达2800°C,但在氧化气氛下高于450°C时会发生严重降级,抗氧化性能差极大地限制了其在氧化环境中的应用;氧化铝、氧化锆以及玄武岩等氧化物陶瓷纤维的耐热温度均不超过1200°C,同时其密度大、热膨胀系数高等不足均限制了其应用;SiC 纤维作为目前发展最成熟且己实现商品化的非氧化物陶瓷纤维,具有耐高温、抗氧化、较高的抗拉强度、良好的抗蠕变等优异性能,并且与陶瓷基体相容性良好,同时SiC 纤维集结构、防热、吸波等功能于一身,是一种理想的高性能复合材料增强纤维。

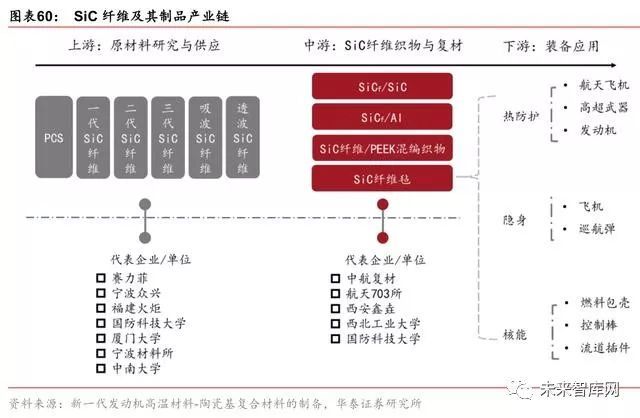

SiC纤维及其制品性能优异,属于关键战略材料,国外长期对国内实行严密的技术封锁。

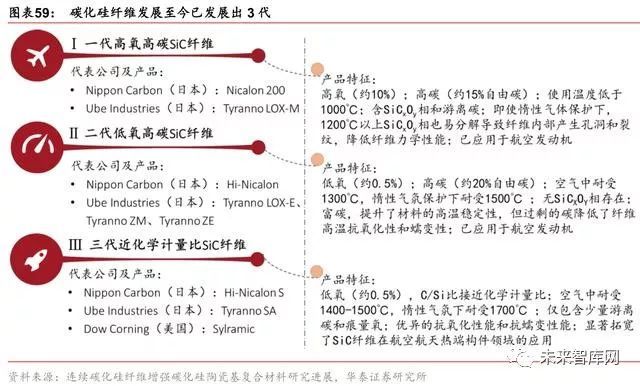

SiC纤维发展至今已有三代,其中第三代碳化硅纤维耐温性能最好。

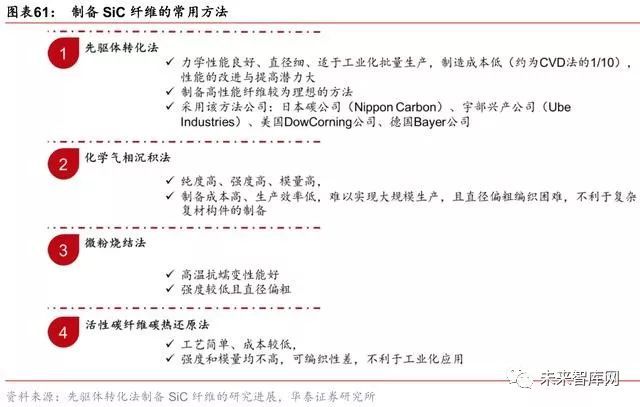

- 先驱体转化法是目前工业化制备SiC 纤维的主要方法

- 先驱体转化法是目前比较成熟且已实现工业化生产的方法,是国内外工业化制备SiC 纤维的主要方法。